选择合适的造粒系统

选择合适的造粒系统

作者:Nordson公司 Merritt Christian 文章来源:PT塑料网 发布时间:2019-03-31

随着新的市场需求的不断涌现,即使一家长期使用某特定造粒系统的公司,在增加产能时,也可能需要考虑其他的方案。那么,如果才能作出合理的选择呢?

计划投资造粒设备的公司除了对成本进行基本的考量外,还可以通过对其操作和应用需求进行全面的分析来选择合适的系统。目前,市场中的造粒系统主要有三种类型,每种都有明显不同的优势和局限。例如,适合聚合工厂的高容量系统和能够满足代理配混商要求的系统是非常不同的;而能够生产用于母料中所用微粒料的造粒系统,可能不是加工消费后回用料的理想选择。

随着塑料行业的发展以及不断涌现的新的市场需求,即使一家长期使用某特定系统的公司,在增加产能时,也可能需要考虑另一种替代方案,而此时作出合理的选择至关重要。

水下造粒机

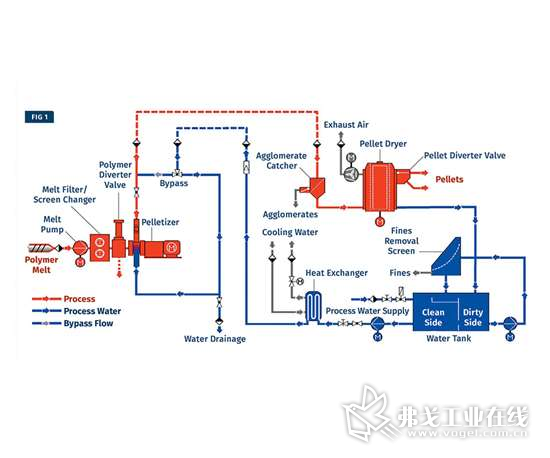

水下造粒机(UWP)是一种模面造粒机,这意味着熔融聚合物在离开模孔(在圆形模头中以圆形图案排列)时被切割成粒料。这类造粒机与水环造粒机(另一种模面造粒机)的关键区别在于,切割室全部充满了工艺用水,因此聚合物液滴在离开模孔时会浸入水中。在力的作用下,聚合物液滴的表面张力最小化,所以每个液滴呈球形,这是UWP与众不同之处。

工艺用水将球形粒料从切割室输送到料团捕集器(它去除塑料团块),然后再送至离心干燥器中。粒料进入设备底部的干燥器后,一台带有提升叶片的旋转轴使粒料脱水。最后,粒料再从顶部离开干燥器(如图1所示)。值得一提的是,水环造粒机也使用类似的干燥器。

图1 水下造粒系统工作示意图

与其他造粒系统一样,UWP中的冷却水是由工艺用水装置提供,该装置通过将热水和冷水混合来确保恒温,并过滤掉粉尘和粉末。水温的控制要格外注意,根据所用聚合物的特性进行调节,否则可能会导致畸形的粒料或生产中断。

在UWP中,所有的冷却水都通过管道输入和输出切割室,而不必配备其他造粒系统中使用的水槽或水滑道。其结果是,离心粒料干燥器和水处理设备可以安装在离造粒机有一定距离的地方,比如在另一个房间中或另一层楼上。

水管道带来的另一个优势是可以实现水旁路系统。它有两个关键作用,其一是当设备需要进行维护时,可以让水在旁路中循环,如此一来,操作人员能够将造粒机与切割室断开,进行诸如更换切割刀具之类的操作。第二个作用是可以精确控制水与熔体到达切割室的时间。如果水先于熔体进入切粒室,会带走模板上的大量热而造成冻孔,导致切粒无法进行。如果熔体先到,会造成结块,甚至堵塞切粒室。

旁路系统与聚合物分流阀配合工作,用于停止和允许聚合物流入模孔中。具体操作是:在造粒机启动之前,阀门切换到“生产”位置以冲洗模板;接下来,阀门换至“转向”的位置,从切割室清除聚合物;最后,造粒机重新连接到切割室,水旁路进行切换将水送入切割室,分流阀也切换到生产位置,开始造粒。整个过程是自动化的,在几秒钟内即可完成,并通过PLC控制器中的开/关按钮进行启动。

有几个选项可以用来控制切割刀具抵靠在模板上的力。其中,手动系统需要操作人员通过手轮和PLC控制器的液压系统来进行控制。其他选项还包括弹簧加载和气动系统。

工艺用水系统也拥有不同程度的能力。完全撬装的入门级系统容量高达4400lb/h(1lb=0.4536kg),且有可选的配带式过滤器能一起提供,该过滤器可连续自动过滤低至150μ的细粉。更复杂的系统还拥有自清洁功能,过滤精度达70μ,容量高达77000lb/h。

如上所述,UWP可以说是最复杂的一类造粒系统,而且投资成本较高。但与其他造粒系统相比,它有很多优势:

1.自动化:UWP能通过PLC控制器控制许多功能,从而实现最大程度的自动化。刀片刃磨和在线模板磨削等功能都可以预先编程,以尽可能地减少停机时间。

2.产量:UWP的设计产量可达70000lb/h。与之相比,拉条造粒机的产量为44000lb/h,水环造粒机的产量是11000lb/h。

3.通用性:UWP可以加工几乎所有的聚合物,适合各种应用,包括配混、热熔、母料、聚合、回收和再生。拉条造粒机也可以用于除热熔外的上述应用中。水环造粒机因为生产能力较低,以及对高熔体强度材料的限制,因此主要推荐用于回收和再生领域。

4.刀片寿命:通过控制刀具压力而得到延长。

5.粒料的直径范围:直径范围宽,且包括微粒料,可用于生产母料和可膨胀聚苯乙烯以及滚塑。

6.粒料的一致性和几何形状:除了尺寸更均匀外,UWP制成的粒料为球形,可提升流入料斗和喂料喉的流动性,并增大堆积密度。

7.粉尘和料末:由于聚合物在熔融状态下切割,因此粉尘和粉末减少。

8.与上游设备集成:操作人员可以使用造粒系统上的单个界面来访问挤出机、进料设备、换网器和熔体泵。

9.占用空间:与拉条造粒机相比较小。

除了成本和复杂性外,UWP系统还有另一个局限——在加工某些产品时,模头可能会“冻结”,即聚合物在模孔中凝固。当造粒机上游的工艺变化导致模板处的聚合物流动减少或不均匀时,就会发生这种情况,上文中也提及了这个问题。冻结会导致产生的粒料变形或不均匀。对此,模板上一致且高水平的熔体压力对于防止冻结是必不可少的。

水环造粒机

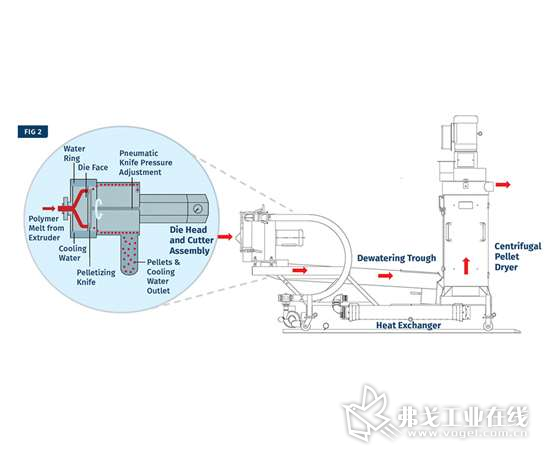

与UWP类似,在水环造粒机(WRP,如图2所示)中,熔融聚合物也是流入模板上以圆形图案排列的多个孔中,当其从模面挤出时,被切割成粒料。切割是通过一系列以圆形图案排列的旋转刀片来完成的。由于模面采用硬化金属制成,因此刀具会发生磨损。施加在切割组件上的压力通过液压方式实现,以确保切割组件与模面保持适当接触。

图2 水环造粒系统示意图

WRP所生产的粒料呈圆且扁平的形状,类似药片。当聚合物离开模孔并被旋转刀片切割后,所得的粒料被向外抛入水环(切向进入切割室)中。水冷却粒料并将它们输送到水槽中进一步冷却,然后输送到离心干燥器中。离心干燥器的运行方式上文中已经介绍。接下来,水会返回到一个回水过滤系统中,并在接下来的造粒过程中重新循环利用。

在三种主要的造粒工艺中,WRP最紧凑,且能实现一定程度的自动化。一名操作人员就可以轻松控制该系统,使用按钮控制器来停止/启动系统,并通过调整切刀转速来控制粒料尺寸。与UWP相比,WRP的成本低,对熔体温度和压力等工艺参数变化的敏感性也低,而且不会出现模头冻结问题。

因为是在熔融聚合物遇到冷却水之前对其进行切割,所以WRP主要限于加工高熔体强度的材料,如聚烯烃和聚苯乙烯。该工艺特别不适用于耐高温或粘性材料。与UWP相比,它还存在容量限制。

拉条造粒机

在拉条造粒过程中,聚合物是在冷却和固化后被切割成粒料。此造粒系统所用模头与加工片材的模头非常相似,不同之处在于材料是通过多个孔挤出,每个孔形成一根聚合物线料。然后,线料进入水浴或水槽中进行冷却,再用脱水装置或气刀干燥,最后送入拉条造粒机中,将其切割成圆柱形粒料。这种粒料的缺点是圆柱体的扁平端可能粘在一起,造成粘连。

切割后,粒料落入分级器中,去除过大的粒料或料团,并将剩余的合格粒料输送到下游。

除了成本最低这一优势外,拉条造粒的使用范围也非常宽泛,可用于各种聚合物,操作也比其他造粒系统简单,且能够比较容易地接触组件,简化了清洁和颜色更换。不仅如此,通过快速更换切割组件还可以比较轻松地实现聚合物的转换。因此,它特别适合于代理配混商和其他通过频繁的任务变更进行短期运营的公司。

拉条造粒机的自动化程度较低,与其他造粒系统相比,属于劳动密集型。例如,在每个新生产任务启动时,都需要处理悬挂在导辊上方和下方的数十根线料。另外,拉条造粒的粒料尺寸也有限制,比如某些应用所要求的的小粒料,在线料不断裂的情况下是很难获得的。由于是将固化的线料切割成粒料,因此还带来了另外两个缺点:与其他造粒系统相比,刀具磨损以及产生粉尘、细粉的可能性更大;更容易受到工艺变化的影响,导致线料掉落和其他问题。最后,对水浴的需求意味着拉条造粒机的占地面积较大。

这种“干切”工艺的一些缺点在另一种配有 “水滑道系统(water-slide system)”的“湿切”拉条造粒机中得到了减缓。“湿切”造粒产生的线料不是通过水浴而是进入水滑道,其中的喷嘴可以冷却线料并提供梯流式水流,将线料移向造粒机。该系统不是使用气刀,而是在切粒之前将工艺用水改变线路使其离开线料,之后再让水流与粒料流重新汇合,形成粒料与水的浆料,进一步冷却聚合物。接下来,浆料进入装置底部的离心粒料干燥器,带有提升叶片的旋转轴对粒料进行脱水,粒料再从顶部离开干燥器。

在水滑道系统中,粒料从仍旧潮湿的线料切割而来,它们比水浴系统中的线料柔软,因此刀具磨损较少。另外,水滑道系统能通过对工艺用水条件进行更好的控制,来为自动化提供更多的空间。此外,该系统拥有“自动绞合”的能力,当线料被送入水滑道时,掉落的线料会被取代,这样就减少了人工干预。不过,干燥过程中会产生额外的粉尘和粉末,需要在工艺-水系统中采用更复杂的过滤技术,这种情况与水环造粒机和水下造粒机类似。

影响造粒机选择的因素

通过对三类造粒系统的能力进行讨论发现,对于不同的应用,适合的造粒机也不同。三类系统之间的差异总结在两个附表中。

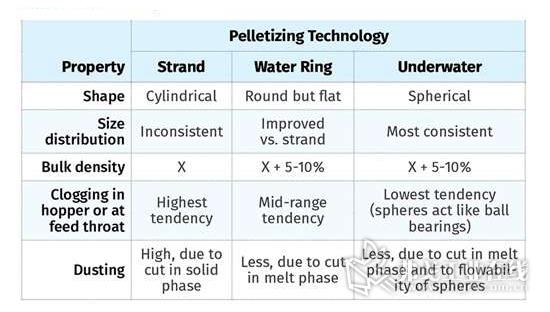

如表1和图3所示,三类造粒系统所生产的粒料在形状、一致性、流动性以及粉尘和细粉的产生等方面有很大差别。这些特性对处于造粒下游的材料处理系统中的粒料性能有关键性的影响。

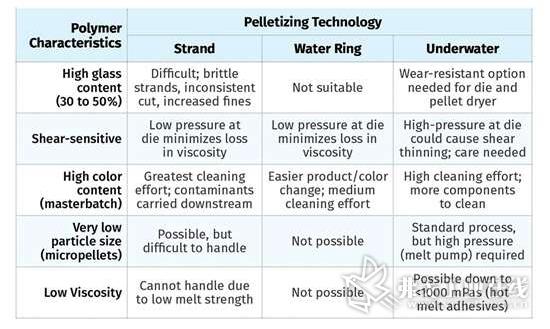

另外,从表2中的数据也可看出,造粒机能够有效加工的聚合物类型也有很大的差异,只有水下造粒机,可以处理几乎所有类型的聚合物。

造粒系统有着巨大的潜力,且还受到全球塑料产品消费强劲增长、回收行业的蓬勃发展以及树脂、复合物和添加剂的本地化生产趋势的推动。为了更好地满足市场需求,可以依靠造粒系统供应商改进、开发创新的设备。

图3 三类造粒系统所生产的粒料

表1 三类造粒系统所得粒料的特征对比

表2 三类造粒系统的通用性对比